Quiero hacer un aporte y un pedido sobre el tema soldadoras para cicuitos impresos, no he visto información en esta área. Me dedico a la manufactura de productos electrónicos desde hace más de 30 años y ésta a sido mi experiencia:

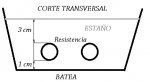

1) Bateas de estaño estáticas: Las bateas de estaño estáticas son excelentes cuando soldamos circuitos impresos comunes, tipo FR2 / FR4 simple faz con componentes de inserción. Típicamente se usa estaño 63/37 y flux con no más del 3% de sólidos, teniendo cuidado con la oxidación y la contaminación del estaño. Este tipo de sodadura tiene su límite cuando aparecen los componentes de SMD. Como la calidad de la soldadura depende de la habilidad del operador en cierto grado y del diseño del impreso, hay una tasa de retrabajo del orden del 10% o más. Las bateas no sirven para soldadura de placas FR4 con agujeros metalizados (No "llenan" el tubito). A estas bateas se le debe agregar un sistema de fluxeado por spray/inmersion/piedra porosa y un precalentador de las plaquetas previo a soldadura

2) Bateas estáticas con carro. Aquí en Argentina se comercializó una batea con carro de una marca llamada Replica. Yo la he comprado, es la predecesora de una máquina de soldar por ola simple. Es algo así como un upgrade de la batea común, agiliza el tema de fluxeado ya que hace espuma (Aunque yo le cambié el sistema por ser deficiente), establece timing en el precalentado ya que está integrado pero su defecto es que la placa se sumerge en la cuba de estaño con un ángulo de avance negativo (Se clava de punta). Esto hace que el nivel de estaño sea un punto crítico y nuevamente depende de la habilidad del operador.

3) Soldadoras de ola simple. Este tipo de soldadora, llamado de flujo laminar también, son una mejor alternativa aunque ya costosa sobre las bateas. Vienen de ola común o hueca, con avance automático con pre-marcos o fingers para tomar las placas. El fluxeado y precalentado es automático; al igual que en las bateas, si se suelda SMD los componentes deben estar alineados correctamente. Son para producciones de rango medio y permite bajar la tasa de retrabajo, más aún en las placas de inserción manual.

4) Soldadora de ola doble (Laminar + turbulenta) Este tipo de soldadora es la más adecuada para alta producción usa precalentado y fluxeado automático, permiten sodar placas con SMD cuyos componentes no estén del todo alineados o CI. Son las indicadas para soldar placas con agujeros metalizados. Este tipo de sodadura es así: La turbulenta es la primera, consiste casi en una proyección de estaño sobre la placa para poder soldar todos los componentes en diferentes direcciones y luego la ola de flujo laminar (Que corre en un solo sentido) limpia la superficie soldada de puentes y mejora la terminación.

Las hay simples, con controladores de temperatura individuales y con PLC para crear perfiles.

En ambas soldadoras de ola la placa pasa por las cubas con un ángulo positivo, típicamente entre 30º - 45º

Espero haber aportado algo de información a los técnicos que quieran iniciar sus propios emprendimientos.

Agradecería a quien lea este post si sabe de alguna máquina de soldar por ola doble, estoy a la búsqueda de una usada para mi.

Saludos desde Argentina!

1) Bateas de estaño estáticas: Las bateas de estaño estáticas son excelentes cuando soldamos circuitos impresos comunes, tipo FR2 / FR4 simple faz con componentes de inserción. Típicamente se usa estaño 63/37 y flux con no más del 3% de sólidos, teniendo cuidado con la oxidación y la contaminación del estaño. Este tipo de sodadura tiene su límite cuando aparecen los componentes de SMD. Como la calidad de la soldadura depende de la habilidad del operador en cierto grado y del diseño del impreso, hay una tasa de retrabajo del orden del 10% o más. Las bateas no sirven para soldadura de placas FR4 con agujeros metalizados (No "llenan" el tubito). A estas bateas se le debe agregar un sistema de fluxeado por spray/inmersion/piedra porosa y un precalentador de las plaquetas previo a soldadura

2) Bateas estáticas con carro. Aquí en Argentina se comercializó una batea con carro de una marca llamada Replica. Yo la he comprado, es la predecesora de una máquina de soldar por ola simple. Es algo así como un upgrade de la batea común, agiliza el tema de fluxeado ya que hace espuma (Aunque yo le cambié el sistema por ser deficiente), establece timing en el precalentado ya que está integrado pero su defecto es que la placa se sumerge en la cuba de estaño con un ángulo de avance negativo (Se clava de punta). Esto hace que el nivel de estaño sea un punto crítico y nuevamente depende de la habilidad del operador.

3) Soldadoras de ola simple. Este tipo de soldadora, llamado de flujo laminar también, son una mejor alternativa aunque ya costosa sobre las bateas. Vienen de ola común o hueca, con avance automático con pre-marcos o fingers para tomar las placas. El fluxeado y precalentado es automático; al igual que en las bateas, si se suelda SMD los componentes deben estar alineados correctamente. Son para producciones de rango medio y permite bajar la tasa de retrabajo, más aún en las placas de inserción manual.

4) Soldadora de ola doble (Laminar + turbulenta) Este tipo de soldadora es la más adecuada para alta producción usa precalentado y fluxeado automático, permiten sodar placas con SMD cuyos componentes no estén del todo alineados o CI. Son las indicadas para soldar placas con agujeros metalizados. Este tipo de sodadura es así: La turbulenta es la primera, consiste casi en una proyección de estaño sobre la placa para poder soldar todos los componentes en diferentes direcciones y luego la ola de flujo laminar (Que corre en un solo sentido) limpia la superficie soldada de puentes y mejora la terminación.

Las hay simples, con controladores de temperatura individuales y con PLC para crear perfiles.

En ambas soldadoras de ola la placa pasa por las cubas con un ángulo positivo, típicamente entre 30º - 45º

Espero haber aportado algo de información a los técnicos que quieran iniciar sus propios emprendimientos.

Agradecería a quien lea este post si sabe de alguna máquina de soldar por ola doble, estoy a la búsqueda de una usada para mi.

Saludos desde Argentina!