Pinchavalvulas

Well-Unknown member

Línea general de benceno..

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature currently requires accessing the site using the built-in Safari browser.

Creo que en algún post del Dr.Ya vi aca por eses pagos ( Foro ) pero por ahora no me recuerdo donde fue .

.......

Ya vi aca por eses pagos ( Foro ) ese circuito pero por ahora no me recuerdo donde fue .

Mejor aca : Diseño de un Amplificador de Ocho Canales , veer en Post #271.

Ground Loop Breaker = algo como "rompedor de lazos de masa".Hola dr, ¿qué es glb?

O mejor aun , mire aca : DIY Audio Articles y ese otro aca : Elliott Sound Products - The Audio Pages (Main Index)"Fijate ACÁ para mas detalles."

El benceno es un hidrocarburo aromático (C6H6).No confundir bencina (ether de petróleo) con benceno

Lo busqué por las siglas, pero no daba la información que buscaba. Gracias por aclararlo (y al dr.)

......

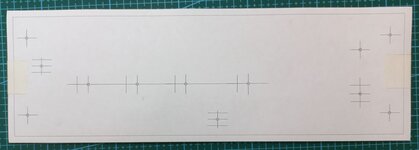

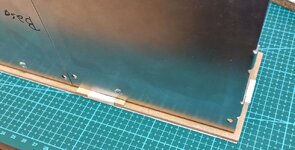

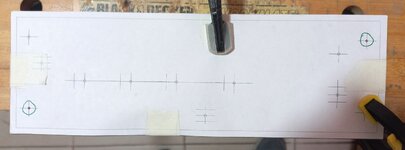

Ahora hay que ser cuidadoso y no enloquecerse en perforar el panel por que seguro que nos mandamos un peo! Hay que perforar lo que hemos marcado, pero los huecos tienen diferente diámetro en el frente que en el contrafrente (por ejemplo los potenciómetros que compré tienen un eje de 5.5mm y una zona roscada que son casi 7mm) ......

......

Lo medí así nomás con el calibre de plástico, pero andaba un poquito por encima de los 6.5mmSi mal no recuerdo la rosca de los potenciómetros comunes era de 1/4" = 6,35 mm

Ejes 6mm y 6,35mmLo medía así nomás con el calibre de plástico, pero andaba un poquito por encima de los 6.5mm

Cuando llegue le meto el digital y verifico bien, pero de todas formas hay que perforar a 7mm para que los potes tengan un poquito de juego y no haya que empezar a retorcer las patas en el PCB ni cosas por el estilo

Que cosa de los ejes?? Su propio diámetro o el diámetro del hueco para que pase..??Ejes 6mm y 6,35mm

Si en ese tipo suele variar la rosca, los chinos fabrican así.Medí la rosca y el vástago con el calibre digital. La rosca tiene 6.75mm de diámetro externo (sobre las puntas de los filetes) y el vástago...depende de donde se mida, por que tiene el "serrucho" para trabarlo en la perilla y ademas tiene una ranura al centro para permitir algo de flexión al encastrarlo en la perilla. Decidí medir sobre los costados de la ranura y tiene 6mm pero si medís en otra parte dá entre 5.75mm y 6.2mm. Suporongo que se debe a las irregularidades del "serrucho"....

Los potes que tengo son estos:

.

..........

La rosca es de 10mm y el eje 6mm encima es liso y me limita los botones

.........