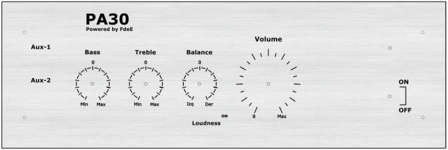

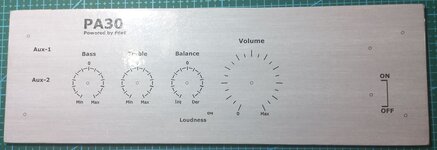

Le he elaborado un par de diseños, en el segundo tendría que desplazar el loudness, está muy próximo al de volumen y no permite hacer filigranas.Y acá estuve jugando como quedaría el frente:

Ver el archivo adjunto 284445

Para dibujar soy de madera, y tengo que convertir ese esquema en uno multicapa para poder sacar el plano de taladrado por un lado y los carteles del frente por otro lado. Veré si aprendo como se hace...

Se admiten todo tipo sugerencias respecto al nombre y demás detalles, pero la secuencia de graves, agudos, balance y volumen no es negociable por que así salen los potenciómetros del PCB del preamplificador.

La línea gruesa externa representa "el panel" frontal y sus medidas son 290 x 96mm, mientras que la línea de trazo interna representa las dos cajas de PC "hermanadas" y miden 280 x 86mm

PD: Tuve que modificar un poco el layout del PCB de los amplificadores por que le había escapado en el esquemático en una conexión, así que no quedará exactamente igual que en el post anterior.

si me pasa los diámetros de las perillas, podremos pulirlo, así como cualquier sugerencia, fuentes de textos o dimensiones.

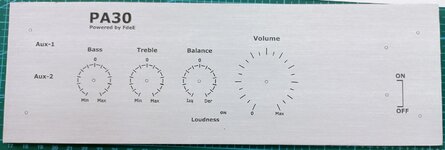

Le he pasado los diseños en espejo para que pueda transferirlos al panel (supongo que lo hará con acetona) si conocen otro método lo agradecería, estoy diseñando uno para un proyecto que tengo en desarrollo.

Saludos y suerte con su proyecto.

Ah! si le gusta, también pude pasarme los datos de los taladros y se paso las capas para el proceso.

Adjuntos

Última edición: